글 수 6,042

| 2010 BMW Innonationday 이틀째 날 워크샵은 2013년 출시를 목표로 개발 중인 BMW의 전용 전기차 MCV(Mega City Vehicle)에 관한 내용으로 이루어졌다. 사전 시장 조사와 실증실험의 임무 수행을 마친 미니 E와 116쿠페를 베이스로 한 액티브E는 개조 전기차인데 반해 MCV는 전기차를 위한 별도의 플랫폼을 베이스로 BMW만의 전용 파워트레인을 채용한 것이다. 무엇보다 주목을 끈 것은 카본 파이버 강화 플라스틱 차체를 채용하고 있다는 점이다. BMW의 미래형 전기차 MCV의 전모를 살펴 본다. 글/채영석(글로벌오토뉴스 국장) 행사 현장에서 BMW는 2020년경 전기차의 전 세계 시장 점유율이 5~15% 정도가 될 것이라고 전망했다. 2009년의 5~10%보다 조금 더 긍정적인 전망으로 바뀌었다. 하지만 그 속에는 하이브리드카 등 전기모터를 사용하는 파워트레인이 모두 포함되어 있다. 토요타측이 하이브리드카만의 시장 점유율 20%를 전망한 것에 비하면 여전히 부정적이다. 지금도 자동차업계에서는 전기차에 대한 시각이 갈린다. 닛산 등은 전기차 시대의 도래가 임박했다는 주장을 하고 있는 반면 아직은 시간이 걸린다, 또는 궁극적인 대안이 아니다는 생각을 하고 있는 업체들도 많다. 또한 전기차는 대체 에너지로 가기 위한 과정에서 거쳐야 할 단계로 보고 있기도 하다.

그럼에도 불구하고 BMW는 전기차에 대한 확고한 생각을 갖고 본격적으로 전기차 시대에 대비한다는 자세를 표명하고 있다. 첫 날 행사 내용을 통해 언급했듯이 미니E를 통한 실증 실험과 전 세계 대도시에서 실시한 소비자들의 반응을 통해 전기차의 필요성을 확신했기 때문이다. 환경과 원유문제, 대도시화, 배기가스 규제강화 등 정치적인 문제, 소비자들의 가치 변화 등 전기차는 더 이상 피할 수 없는 존재가 되었다는 것이다. 물론 핵심 부품인 배터리의 중량이 무겁고 에너지 밀도도 만족스럽지 않고 항속거리 문제 등 한계는 있다. BMW는 전기차가 기적의 기술은 아니라고 말하고 있다. 다만 대도시에 적합한 기술이라는 것이 BMW의 생각이고 그래서 프로젝트-i를 추진해 왔던 것이다. 그래서 2013년 출시를 목표로 개발하고 있는 차명도 MCV(Mega City Vehicle)로 명명했다.

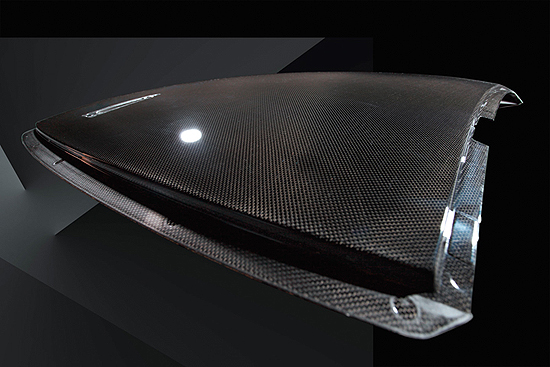

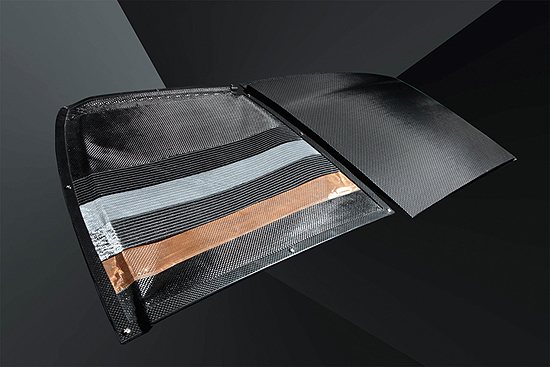

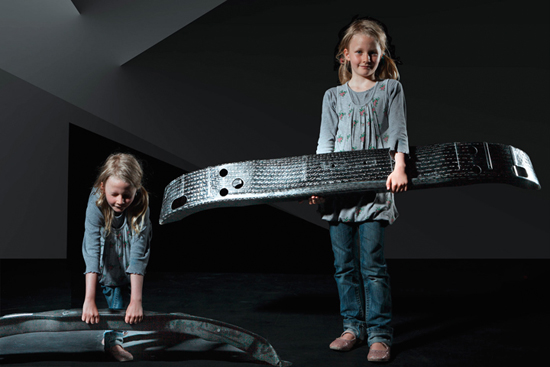

이런 점을 고려해 액티브 E는 BMW가 개발을 진행 중인 전기파워트레인을 탑재하고 실내공간과 트렁크 공간의 침해도 최소화해 실증 실험에 들어가게 된다. 그리고 그 실증실험의 데이터와 함께 BMW가 개발 중인 각종 신기술을 결합해 MCV가 만들어지게 된다. 중량 저감을 위해 카본 파이버 강화 플라스틱 차체 채용 BMW는 어떤 차종을 만들더라도 운동성능의 저하와 타협하지 않는다. 전기차에 대한 프로젝트에도 그런 자세는 그대로 반영된다. 미니E를 통해 확인된 것은 중량의 증가와 전기파워트레인 탑재로 인한 차체 거동의 변화였다. 실제 워크샵 중 잠깐 운전해 본 미니E는 발진시 토크 스티어가 강하고 전기모터의 강한 토크를 제대로 소화하지 못하고 있었다. 전기차는 전기모터의 회전을 감속기를 통해 휠에 전달하는데 발진과 동시에 100%의 토크를 발생하므로 그것을 조절할 필요가 있다. 그 역할을 감속기가 한다. 일부 업체에서는 통상적인 자동변속기를 채용하기도 한다.

경량화와 라이프 드라이브 컨셉 도입 BMW가 전기차 전용 아키텍처를 개발하고자 한 목적은 다음과 같다. 지금까지와는 다른 도심형 전기차의 필요성, 큰 배터리 용량, 전기차만의 특성을 고려한 안전성, 인구의 60% 이상이 대도시에 거주함으로써 주행 방식이 변화하고 있다는 것 등이다. 대도시에서는 개인의 이동성이 중시되며 그로 인해 운전자의 행동 변화를 수용할 수 있는 자동차가 필요하다는 것이다.

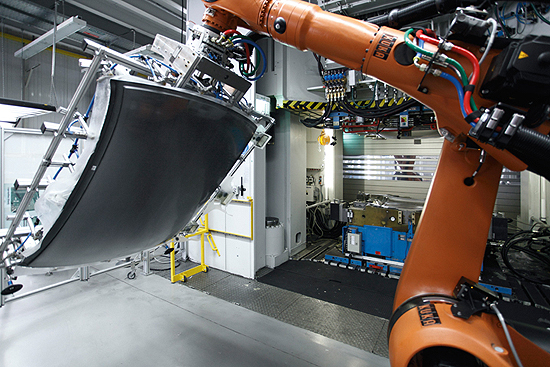

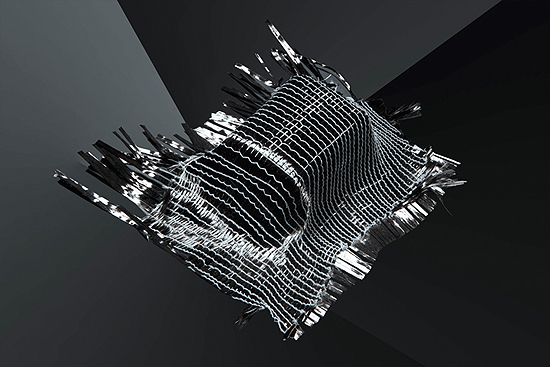

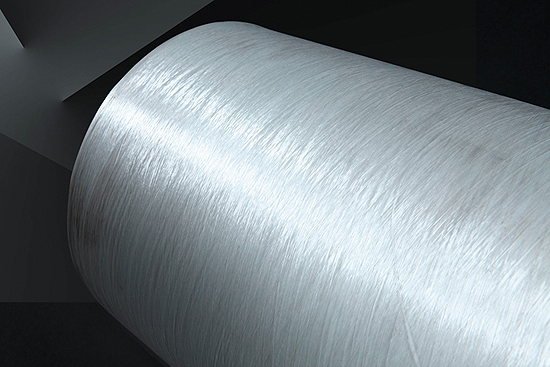

프레임 주위로 구축되는 차량들과 마찬가지로 라이프드라이브 컨셉은 드라이브와 라이프 모듈 등 2개의 수평으로 분리된 독립적인 모듈로 구성된다. 드라이브 모듈 (섀시)은 차량의 토대를 형성하고 배터리, 구동시스템, 구조적이고 기본적인 충돌 기능을 하나의 구조로 결합시킨다. 라이프 모듈은 탄소 섬유 강화 플라스틱 (CFRP: carbon fibre-reinforced plastic)으로 만들어진 고강도 초경량 탑승자 공간으로 구성된다. 이 컨셉을 통해 BMW 그룹은 경량 디자인, 차량 아키텍처, 충돌 안전 분야에 새로운 기준을 설정하려 하고 있다.

MCV의 파워 트레인 구성 그렇다면 BMW가 개발하고 있는 전기차를 위한 파워트레인은 어떤 내용일까? 이미 언급했듯이 BMW는 Efficient Dynamics라는 큰 주제 아래 내연기관, 하이브리드, 전기차, 수소 엔진차 등의 분야로 나누어 미래를 대비하고 있다. 1995년부터 2005년까지 EU 지역 메이커들의 이산화탄소 저감은 25%. BMW는 같은 기간 29%의 저감을 달성해 내연기관의 효율성 추구에서도 앞선 행보를 해왔다. 하이브리드 분야도 오랜 역사를 바탕으로 액티브 하이브리드 X6와 7을 내놓았다. 오늘의 주제인 전기차는 2009년 미니 E의 개발을 필두로 2011년의 액티브 E, 그리고 2013년 MCV의 출시를 목표로 새로운 과제에 도전하고 있다. BMW의 전기차 역사는 1972년 뮌헨 올림픽 마라톤 경주시 사용된 1602라는 납축 전지를 사용한 모델부터 시작된다. 또한 BMW E1이라고하는 획기적인 컨셉의 전기차도 있었다. 하지만 납축 전지는 에너지 밀도가 낮아 실현에 한계를 겪었다. 그러던 것이 최근 에너지 밀도가 높은 리튬 이온 배터리 기술의 등장과 함께 전기차의 미래가 밝아졌다. BMW가 개발하고 있는 전기 파워트레인은 세 가지 전재 조건을 갖고 있다. 우선 큰 주제인 Efficiency를 충족해야 하며 운전자에게 즐거움(Joy)를 주어야 한다. 더불어 미래에 대한 책임(Responsibility)도 전제되어야 한다. Efficiency는 에너지 소비의 효율성 제고와 유지비용 절감을 위한 경량 디자인 등이 포함된다. Joy는 다이나믹한 운동성능을 바탕으로 운전의 즐거움이라는 BMW의 DNA를 충족시켜야 한다는 것이다. Responsibility에는 환경과 지속가능한 자동차사회, 리사이클링, 배터리 기술의 발전 등이 포함된다. BMW는 배터리 기술은 보쉬와 삼성전자의 합작회사인 SB리모티브와 협력해 연구개발을 추진해 오고 있다. 전기 파워트레인의 효율성은 내연기관에 비해 월등하다는 것이 BMW 의 주장이다. 예를 들어 내연기관 엔진은 실제 투입한 에너지가 열과 배기가스, 냉방, 마찰 등에 의해 75%가 손실되며 실제 엔진 구동에는 1/4정도만 사용된다는 것이다. 이에 비해 전기모터는 내연기관 대비 1/4 정도의 에너지를 사용하며 그 중 손실은 27%에 지나지 않아 효율성을 극대화할 수 있다. 절대 에너지 소모가 적을 뿐 아니라 투입된 에너지 대부분을 주행하는데 사용할 수 있다는 얘기이다. 브레이크 회생 에너지 등까지 포함해 같은 거리를 주행하는데 전기모터의 에너지 사용이 내연기관에 비해 획기적으로 적다는 결론이 나온다. 중량 측면에서는 전기차가 내연기관 차에 비해 20~25% 정도 더 무겁다. 하지만 엔진 등 구동장치 자체의 중량은 전기차가 더 가볍다. 다만 배터리의 비중이 큰 것이 사실이다. 공간도 구동장치만으로는 내연기관차가 더 많이 차지 않다. 역시 배터리가 차지하는 비중이 전기차가 더 크다. 때문에 전기차만을 위한 별도의 아키텍처가 필요하다는 것이 BMW의 생각이다. 그것이 플로어에 배터리를 탑재하는 등의 방법을 고안한 라이프 드라이브 컨셉이다. 전기차의 구성 요소는 크게 배터리와 모터(Electric Traction Motor), 파워트레인 일렉트릭(컨트롤러), 감속기, 배터리의 온도 등을 종합 제어하는BMS(Battery Management System)등이다. 이중 가장 핵심적인 것은 물론 배터리. 기존 배터리는 셀당 5A가 보통이어서 한 대의 전기차를 위해서는 6,000개 전후의 셀이 필요하다. 미니E의 경우는 5,881개를 사용했다. 배터리는 셀당 2.5~4볼트 사이에서 작동된다. 하지만 이로서는 충분하지 않아 직렬로 연결해 250~400V의 파워를 만들고 전체적으로 96개의 셀을 12개씩 모듈화했다. MCV의 경우 셀당 3.7V, 모듈당 44.5V, 8개의 모듈에 360V를 설정했다. 한국 코캄(Kokam)의 경우 셀당 100A짜리를 사용해 88개의 셀로 팩을 완성하고 있다. BMW는 셀당 A를 묻는 기자의 질문에 답할 수 없다고 했다. 이론 적으로는 90A 정도가 되어야 한다는 얘기인데 SB리모티브와 협력을 통해 목표치를 달성하겠다는 것으로 읽힌다. MCV의 제원은 4인승에 134마력의 전기 모터를 탑재하게 되며 최고 속도는 170km/h로 잠정 설정되어 있다. 또한 에너지 저장장치, 즉 배터리의 기술이 획기적으로 발전될 때까지는 단기적 대안이기는 하지만 소형의 내연기관 엔진을 추가해 플러그 인 하이브리드(Range Extender)로의 가능성도 고려하고 있다. 이것이 완성되게 되면 전기차는 공간과 비용, 복잡성, 중량 부분 등 전 분야에서 기존 내연기관보다 우수하다는 것이 BMW 측의 주장이다. 물론 별도의 아키텍처를 사용해 가능해진 내용이다. BMW는 MCV의 완성은 단지 한 대의 전기차에 끝나지 않고 BMW의 다른 모델에도 적용할 수 있도록 하겠다는 복안이다. BMW의 프로젝트-i는 전 세계 자동차업체들에게 전기차 개발에 대한 새로운 기준점을 마련해 줄 것으로 보인다. 그동안 여러가지 장애요인들로 망설이던 업체들도 벤치마킹을 하게 될 같다. 그렇게 되면 새로운 원자재의 개발과 부품생산의 규모화 등에 의해 전기차의 실용화가 더 빨라질 가능성이 있다. 그래서 BMW는 5~10%의 전망을 5~15%로 상향 조정하고 있는 것이다. |